インプレグシールの特殊封止剤を使った真空含浸処理が活用されている代表的な現場は下記のとおりです。

進行中の現場もありますが、最も代表的なもののみを記載しております。

詳細についてはお問い合わせください。弊社のエンジニアが慶んでお答えいたします。

軽微なガス、空気、液体の漏れでも、納品したプロダクト全体がリジェクトされることとなります。そのため、含浸 技術は品質に責任を伴った企業の間では簡単で完璧な工程として必須のものとなっています。世界中の工場が、非常 に多くの加工品を、加工後に判明した漏出の問題によってロスした経験があると思います。

その時点では、鋳物を廃棄する以外の選択肢はありません。また、非常にコストのかかる工程を経た鋳物を廃棄して しまった場合その損失をリカバーする方法はありません。

解決策、それは前もって必ず全ての鋳物に含浸処理を施すことです。そうすることでQCDが飛躍的に向上します。

現代のビジネスにおいては漏出の問題のない鋳物を作るしっかりとしたボトムラインを確保することが賢明な方法で はないでしょうか。

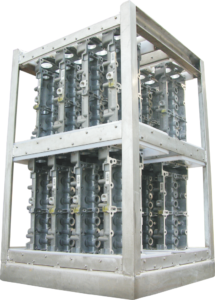

含浸システムは、鋳物、プラスチック、焼結金属部品、粉末冶金やクロムメッキ部品を使用する、QCDを意識した全 ての分野の工場現場で活用されています。 下記は中でも代表的な現場の一覧です:

| 航空宇宙部品 | フィルター部品 | エアーコンプレッサー |

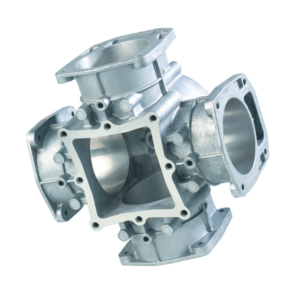

| 燃料供給システム | 水圧ポンプ/バルブ | 空気圧部品 |

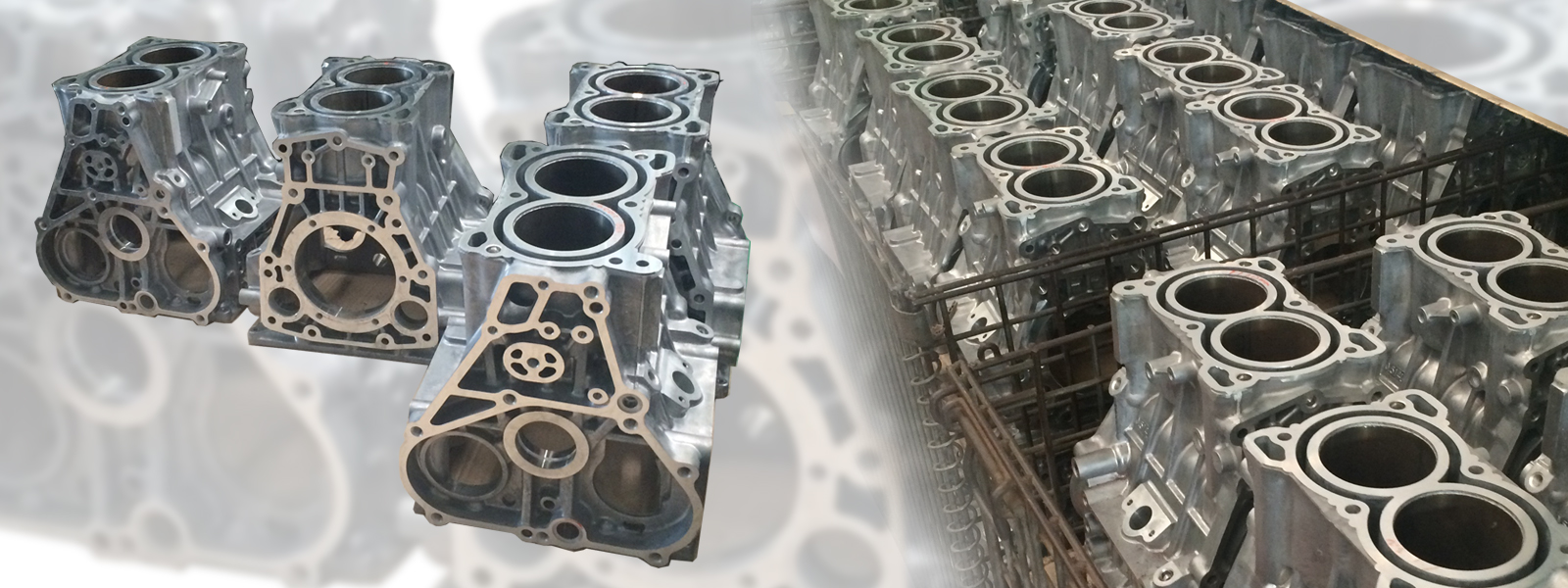

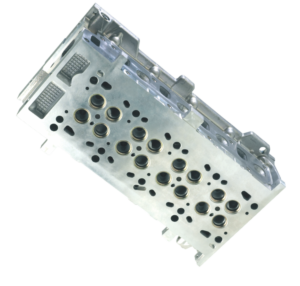

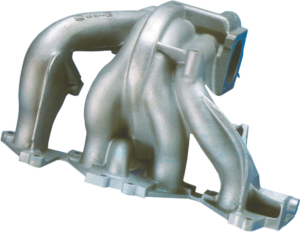

| 変速機の筐体 | 防火設備 | 自動車のシリンダーヘッド、マニホールド、ブロック |

含浸処理は加工前、加工後のどちらでも実施可能です。粉末冶金部品などの、空隙が加工前のほうが処理しやすい場 合にはその時点で含浸処理を施すのが最善の選択です。もちろん、加工後に含浸処理を施すほうが良いことも数多く あります。

鋳物を廃棄するよりも、含浸処理を施すほうがはるかに資金効率がいいことは証明されてきました。鋳物に高額な加 工処理をほどこしてしまった後に、廃棄してしまってはそのコストを回収することはできません。世のエンジニアた ちの計算によって、高価な部品を製造する際には含浸処理をすることで小さなコストで部品を再生することができる と証明されています。

活用現場

-

鋳物の空隙漏出の封止:

最も一般的な活用現場は、液体やガス、特に高圧のものを収容する部品の封止です。含浸技術の最重要活用方法は空 気、ガス、液体の漏出を防ぐことです。

-

部品表面の加工品質の向上:

含浸処理は部品の表面の仕上げ時に空隙を塞ぐためにも使われます。含浸処理は鋳物、粉末冶金部品などの多孔性の 硬質素材の微細気孔の酸化を防ぎ、漏出や腐敗を防止します。弊社の真空含浸技術は陽極処理やメッキ加工の前に利 用されています。含浸処理をされていない鋳物や多孔性の素材に施された粉末塗装は、表面の空隙に含まれた空気が 原因で、高温によって水泡ができやすくなります。含浸処理はこういった水泡を防ぐため空隙をメッキ加工、塗装、 焼付けの前に行われます。

そして、コーティング、メッキ、ペンキ処理や粉末鋳造といった工程は含浸処理後に行われます。加工前の部品に事前に含浸処理を施すことで水泡、しみ、漏出などの問題が解決できます。この処理は白点やピンホールがペイントや粉末処理をされた部品に発生することも防ぎます。

-

粉末冶金部品:

これらは耐圧製を向上するために焼結された後に、テクノシールの技術によって真空含浸処理を施すことができます。 粉末冶金部品を効率的に真空含浸および封止できる技術を有することにより、デザイナーは水は油のポンプのフ タ、圧縮空気を扱う製品のモーターシリンダーなどの、完全な耐圧製を必要とする製品に組み込むことができるよう になりました。

さらに、粉末冶金部品は含浸処理をすることによりビビリを抑制するための加工がしやすくなり、結果的に部品の寿 命を延ばすことができます。

粉末冶金部品は、耐圧製を高めるため、そしてメッキ加工をするために含浸処理をされることがあります。

-

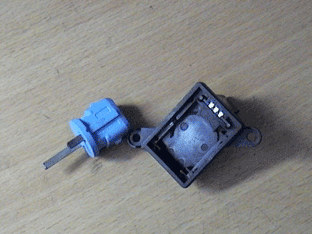

部品に雌ねじを固定する:

弊社の封止剤を用いることで、雌ねじやスリーブのある部品も、耐圧製を高め、下敷きを固定するために真空含浸す ることができます。

バッチ含浸処理を行うことで、機械に接着剤を使用するなどの労力のかかる方法で雌ねじを固定する必要がなくなり 、相当な労力とコストの削減ができます。

プラスチック型の本体と金属コネクターとの間をつなぐ場合などは、含浸技術が最も一般的な漏出防止策となってい ます。

-

蝋接、溶接された部品:

鋳物と同様に、蝋接された製品も微細気孔があり、たとえば熱交換器のような製品において切削油剤を漏出させてし まいます。

これらの製品は冷却フィンが邪魔をして空隙のある箇所をピンポイントで処理することは非常に難しくなっています 。このような製品でも、真空含浸を用いることで効率的に封止することができます。

-

汚染物質の取り込み:

製造過程で空隙に付着した汚損物質は後に漏出し、稼動部品の清潔な動作に影響します。テクノシールの真空含浸技 術はこれらの汚損物質が空気中、水中に漏れ出し、ポンプヤフィルターを塞ぐことを防ぎます。この方式では、主に これらの、たとえば砂粒のような汚損物質をスリーブや機械の裏側の部分に半永久的に封止し、機械の稼働中に漏れ 出しエンジンを停止させるといったようなトラブルを阻止します。

また、たとえば乳製品の加工場などの衛生設備などでは真空含新技術空隙を封止し、牛乳などのバクテリアを発生さ せる物質が気孔に進入し、後に加工品にダメージを与えることを防ぎます。

-

鋳造金属の新たな可能性:

金属産業において常に思考をこらしている技術者たちは、未来を見据え、さらに軽量化できないかと模索しています 。アルミやマグネシウムに代表されるような軽量な鋳造金属は、世界中の開発技術者に研究の門戸を開きました。

こうしたさらに軽量なアルミやマグネシウムの合金を開発するという傾向により、微細気孔による事故の発生件数は 急増します。これにより、効率的な含浸技術は鋳造業者や設計技術者達の間で広く知れ渡ることとなりました。